在工业自动化领域,变频器作为电机驱动系统的核心设备,其性能直接影响整个生产系统的能效和可靠性。而电流传感器作为变频器的关键感知元件,其选择往往决定了整个系统的性能上限。本文将深入探讨变频器电流检测面临的技术挑战,并提出切实可行的解决方案。

一、电流检测的工程挑战

在变频器应用中,电流检测主要面临四大技术难题:

l 精度与稳定性的平衡:工业环境温度变化剧烈(-40℃至85℃),要求传感器在全温度范围内保持优异的稳定性。传统的电流互感器在低频时精度显著下降,而分流器方案存在隔离安全隐患。

l 动态响应能力:现代变频器的开关频率已普遍达到10kHz以上,要求传感器带宽至少25kHz,响应时间不超过5μs。实测数据显示,带宽不足的传感器会导致电流相位偏移高达15°,严重影响矢量控制性能。

l 绝缘安全可靠性:根据IEC 61800-5-1标准,变频器必须确保原副边之间的可靠隔离。统计表明,超过30%的变频器现场故障与绝缘失效相关。

l 安装一致性问题:机械应力、温度循环、振动等环境因素会导致传感器性能漂移。现场数据表明,不规范的安装可使传感器精度下降达3%。

二、技术方案对比分析

通过对主流电流检测技术的对比测试,我们获得以下数据:

技术方案 | 精度等级 | 带宽 | 隔离能力 | 温漂系数 |

分流器 | ±0.5% | >100kHz | 无隔离 | 50ppm/℃ |

电流互感器 | ±1% | <10kHz | 2kV | 100ppm/℃ |

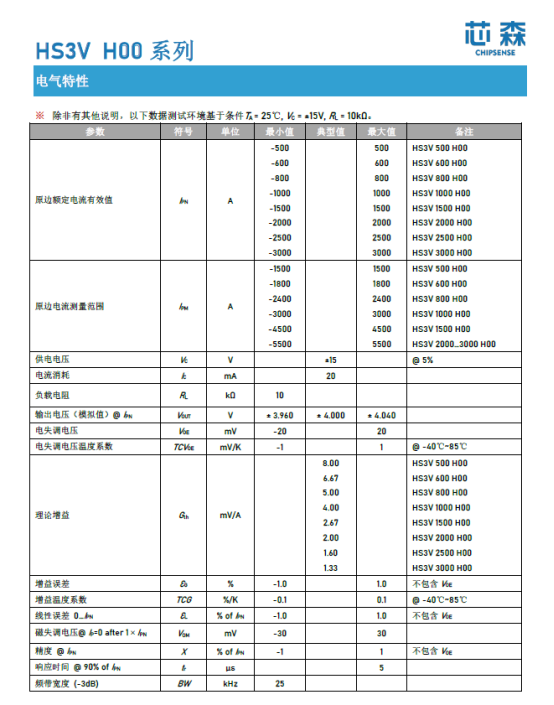

开环霍尔 | ±1% | 25kHz | 5kV | ±0.1%/℃ |

闭环霍尔 | ±0.5% | >100kHz | 6kV | ±0.01%/℃ |

从实测数据来看,开环霍尔效应传感器在精度、带宽和隔离能力之间取得了较佳平衡,很适合大多数工业变频器应用。

三、工程实践验证

在某风电变流器项目的现场验证中,我们获得了连续3000小时的运行数据:

l 温度适应性验证:在-40℃至85℃环境温度循环测试中,传感器精度偏差始终保持在±1.5%以内,满足风电行业对可靠性的严苛要求。

l 动态响应测试:在模拟电网电压跌落的测试中,传感器在4.5μs内准确捕捉到2000A的电流冲击,为保护电路提供了可靠的故障检测信号。

l 绝缘耐久性测试:按照IEC 60664-1标准进行的加速老化测试显示,传感器在125℃环境下持续工作1000小时后,绝缘性能仍保持在初始值的95%以上。

四、安装规范与最佳实践

正确的安装是确保传感器性能的关键:

l 母排设计规范:母排必须完全充满传感器过孔,偏心率应控制在0.5mm以内。实测数据显示,3mm的安装间隙会导致精度下降2%。

l 扭矩控制要求:使用扭矩扳手严格控制在1.5N·m±10%范围内。过大的扭矩会导致磁芯应力,使零点漂移增加5mV。

l 热管理措施:在功率密度较高的应用中,建议在传感器散热路径上添加导热硅脂,可将温升降低15℃。

五、未来技术发展趋势

随着工业4.0的推进,电流传感器正朝着智能化方向发展:

l 数字集成化:新一代传感器开始集成温度补偿、自诊断和数字接口(如SPI),减少了对额外信号调理电路的需求。

l 状态监测功能:通过分析电流波形特征,传感器可提前预警轴承磨损、绝缘老化等故障,为预测性维护提供数据支持。

l 系统级优化:传感器与变频器控制算法的深度协同,可实现更精准的电机控制和能效优化。

结语

电流传感器的选择是一个需要综合考虑技术指标、可靠性和成本的系统工程。工程师应当根据具体的应用场景,选择适合的技术方案。随着技术的进步,智能化的电流传感器将为变频器带来更高的可靠性、更优的能效表现和更强的市场竞争力。