公司始终以“持续为客户提供更优的传感器,成为一流智能传感方案服务商”为使命

为客户提供高质量、高可靠性、高一致性、高性价比和完全自主可控的传感器

前言:逆变器作为一个组件,有很多的应用领域,也是新能源系统的一个重要单元。逆变器的性能直接影响电池利用率、设备的使用寿命。电压、电流传感器作为逆变器重要的“感知器官”,实时的监测、反馈关键参数,并由CPU采集、运算,最后根据预设条件做出精准控制。电流电压传感器这里起到了重要的故障防护、设备保护功能。本文系统的描述电压、电流传感器在各类逆变器中的应用场景和一些器件的选型策略。

一、逆变器系统概述与传感器核心作用

逆变器是通过电力电子的高速开关动作,将低压直流电/或者是储能电池的直流电,最终转换为某一特定频率的低压交流电。例如家储逆变器里,48V的46800电池组通过逆变器升压到220V Ac @ 50Hz,提供给后端的各种用电设备。其典型拓扑包含直流输入、DC/DC升压、DC/AC逆变、波形整形交流输出几大环节。电压、电流传感器在每个环节里均可以发挥重要的作用,主要看设计者所追求的目标。其整体方框图大致如下:

电压、电流传感器在这些环节起到的核心作用:

实时监测:

实时、精确采集各个部位的电流、电压参数,传递给CPU,CPU做高速A/D,将模拟信号转化成数字信号,为程序控制算法提供数据基础;

闭环控制过程:

程序通过监测到的电压、电流数据,进行数据运算和逻辑分析判断,再去实现对功率器件(SiC /MOSFET/IGBT)等的精准控制,达到闭环控制目的;

故障的防护和器件的保护:

CPU通过检测电压、电流传感器件输出的信号,相应的做出设备过流、短路、漏电等异常状态判断,最终去触发保护机制。

二、电压、电流传感器在逆变器各个环节的实际应用

1. 直流输入环节:

电池组自身通常都有一套完整的BMS系统,包含了电池充电保护和放电过低的低压保护功能,所以一般对其不需做检测。安规等角度出发考虑,通常仅需要考虑光伏电池/储能电池的漏电流监测。从硬件电路可靠性来说,可考虑漏电流传感器布置在此处。因此处是一个电源低压区域,各种干扰较小,容易处理,会是一个比较理想的位置;

2. DC/DC升压:

DC/DC升压环节通常都是靠一个完整的电路实现从低压例如48V升高到约300V。所以,一般不需要对升压后的电压做检测;EMC/EMI上的考虑,是可以考虑此处增加防雷和浪涌保护,以防止后端元件损坏,导致设备异常,如下防雷部分的电路即可满足抗2000V 浪涌/EFT等的测试。其电路见下:

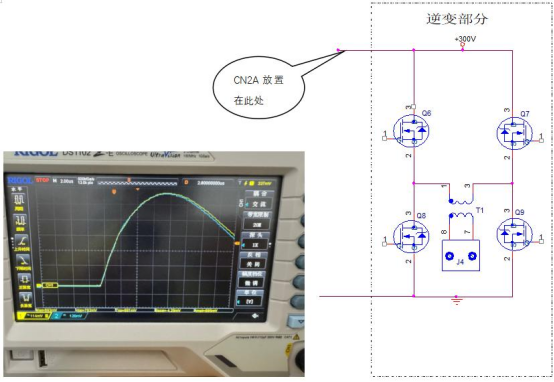

3. DC/AC逆变环节:IGBT保护,桥臂控制与故障保护

相较于MOS管,IGBT要昂贵的多,为了尽可能的保护功率管不被损坏;或者,为了保护因功率管的损坏后,上下桥臂的直通而引起烧毁甚至电器起火等事件,有必要在+300V总线上放置一个高精度,响应时间快的闭环霍尔电流传感器,去检测出此类故障,例如芯森电子CN2A系列,其响应时间<0.5us,精度,约为0.2%;

此器件的响应时间<0.5us

此高精度闭环霍尔传感器放置在此处,起两个主要的作用:1)检测总输出电流,用于计算和显示总输出功率;2)类似保险管一样的保护作用;一旦某个桥臂的MOS/IGBT损坏,势必会导致+300V与地直通,从而引起短路。放置此器件后,此类故障会被迅速的检测出来;

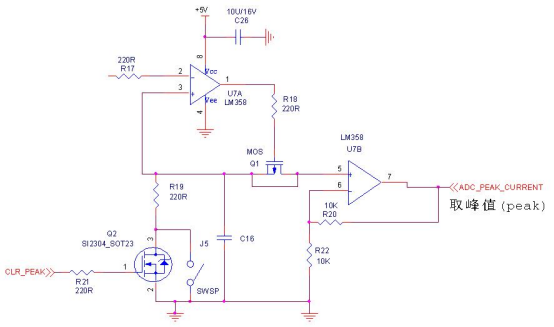

虽然闭环的电流传感器的响应时间<0.5us,但是,考虑到逆变器输出的波形数据是由CPU内部程序的计算所产生,这导致了程序的运行量大,CPU未必能迅速的匹配此0.5us的响应时间。加大CPU的工作主频或者是升级CPU固然是一个办法,但是,最好还是再最追加一个最大值检测电路:该模拟量再通过一个窗口比较器的方式来转成高低电平的数字信号,最后送入到CPU的中断口,达到快速响应,迅速切断IGBT的输出,起到保护目的;

考虑到硬件电路的响应速度会远高于程序。那么这个保护信号,也可以是引入到MOS/IGBT的驱动IC的使能端,这样可以比程序更快速的关断。

如果是价格上的考虑,也可以采用更便宜些的开环的霍尔器件,例如芯森电子AN3V/AN1V/AS1V等系列,其响应时间,大约是3-5 us。

4. 交流输出环节:电压质量、谐波少

逆变器的负载,通常是给直接给电器设备、电源等等供电,所以还需要增加一个电感,把PWM还原成一个近似正弦波,提高供电的电能质量,减少谐波。

这个环节,通常可以不用传感器,不需要监测电压。

三、特殊环境下的应用挑战与应对策略

尽量选用高精度、低温漂闭环霍尔器件,器件的温漂<50ppm/℃,可以有效的规避温度漂移所导致的一些误保护。更可靠的做法是引入BMS系统中所常用的硅橡胶加热膜/PTC加热器,程序作为主控,控制加热膜的启动、停止,由机械温控器作为二级保护,可有效的提高整个逆变器件全温度环境下的运行可靠性。

封装:器件通常采用满足IP67要求的结构设计,以更好的适应绝缘耐压要求

大电流应用场景

PCB的铜厚度,通常为0.5oz,1oz,2oz,5oz等等;显然的,为了流过大电流,需要更大铜截面积,那要么加宽走线,要么加厚铜层厚度;或者同时加宽线宽,加厚铜层,或者其它的。即使是如此处理了,不单是大幅增加成本,且仅靠PCB的走线去走高达100A的电流也是难以满足可靠性要求:铜层所产生的热量,在阻焊层的包裹下,是无法散出热量;

在这些大电流情况下,可以考虑穿线方式的霍尔电流传感器,最多10mm2的铜线/铜排,就能轻松的流过100A,PCB选0.5 oz铜层厚度的FR4即可,在PCB板上开相应的焊盘通孔。这还是一个低成本的方案。

结语

电压、电流传感器在光伏逆变器中已从基础测量元件逐步演变成为提供系统安全与效率的核心保障,正不断地被工程师所认可。随着碳化硅器件(Sic)器件等的逐步引入到逆变器行业,开关频率的不断提升,势必推动传感器行业迈入一个新的台阶。

样品及样本

邮箱:info@chipsense.net

电话: 13302876826

Copyright © 2025,www.chipsensor.cn,All rights reserved 津ICP备2022001441号

了解更多资讯