公司始终以“持续为客户提供更优的传感器,成为一流智能传感方案服务商”为使命

为客户提供高质量、高可靠性、高一致性、高性价比和完全自主可控的传感器

前言:光伏逆变器是新能源系统的一个核心单元,其性能直接影响发电效率、设备的使用寿命与并网电网的质量。电压、电流传感器作为逆变器中重要的“感知器官”,实时的监测并反馈关键参数,传输给CPU进行采集、运算,程序最后根据算法和预设条件做出精准控制。正确使用这些器件对保障设备的正常工作起到了重要的作用。本文系统的描述电压、电流传感器在光伏逆变器中的应用场景和一些器件的选型策略。

组串式和集中式逆变器的差别:

光伏逆变系统分组串式和集中式两种,两种的差异并不大。集中式是单一大功率逆变器,适用于大型地面电站,母线电压高,一般是1500V,甚至有些已经到了2000V,通常的功率是320KW左右,成本效益显著。

组串式功率较小,电压较低,配置、使用灵活。母线大致是600V的电压,50KW左右的功率。这些小功率的逆变器,其输出的电压最后都并连在一起,并入输电电网输电。

也可以这么理解,一个320KW集中式光伏逆变器,就是10个组串式32KW光伏逆变器并联;组串式和集中式有其各自的优缺点且同时存在;

一、逆变器系统概述与传感器核心作用

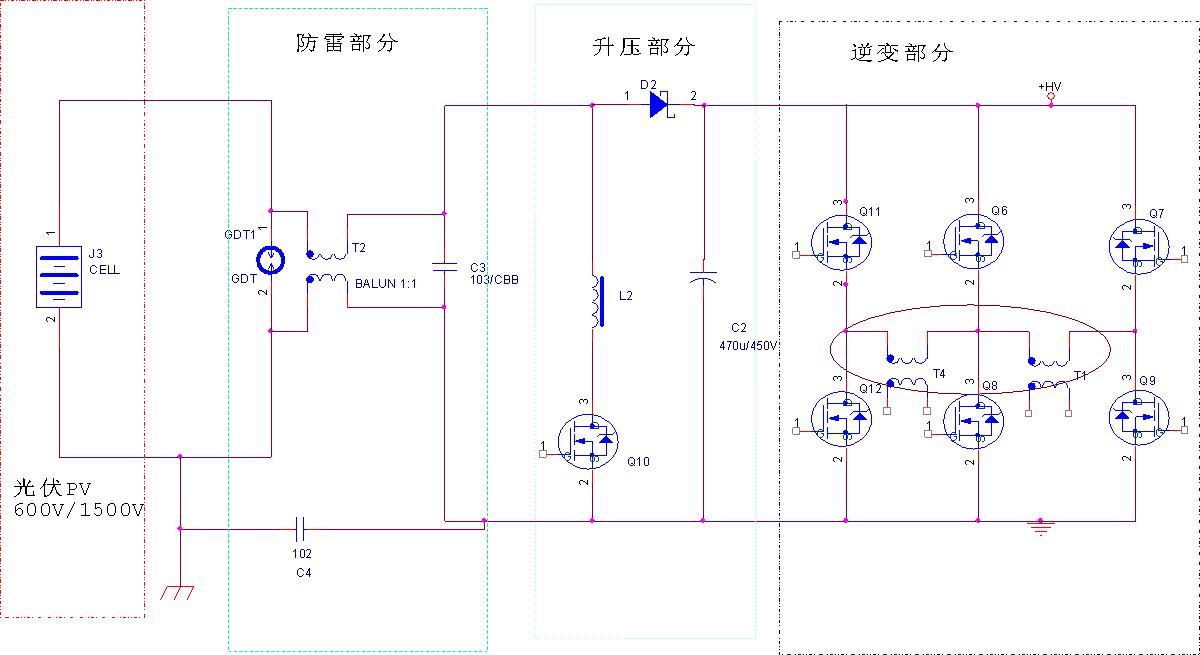

光伏逆变器是通过电力电子的高速开关动作,将光伏阵列所发出的直流电,转换为交流电,汇入输电网,最终提供到终端的各种用电设备。其典型拓扑包含直流输入、防雷、DC/DC升压、DC/AC逆变、波形整形交流输出等几大环节。电压、电流传感器在每个环节里的正确使用均可以发挥重要的作用,主要看设计者所追求的目标。其整体方框图大致如下:

电压、电流传感器在这些环节起到的核心作用分别是:

实时监测:

实时且精确的采集节点的电流、电压参数,传递给CPU,CPU做高速A/D,将模拟信号转变成数字信号,为程序的控制算法和逻辑判断提供坚实的数据基础;

闭环控制过程:

程序通过检测到电压、电流数据,进行数值运算和逻辑分析判断,再去实现对功率器件(SiC /MOSFET/IGBT)等的精准闭环控制;

故障的防护和器件的保护:

CPU通过检测并分析电压、电流传感器件输出的信号,相应的作出设备过流、短路、漏电等异常状态判断,然后去触发保护机制。这也要求传感器能快速的反应原边信号;

二、电压、电流传感器在逆变器各个环节的实际应用

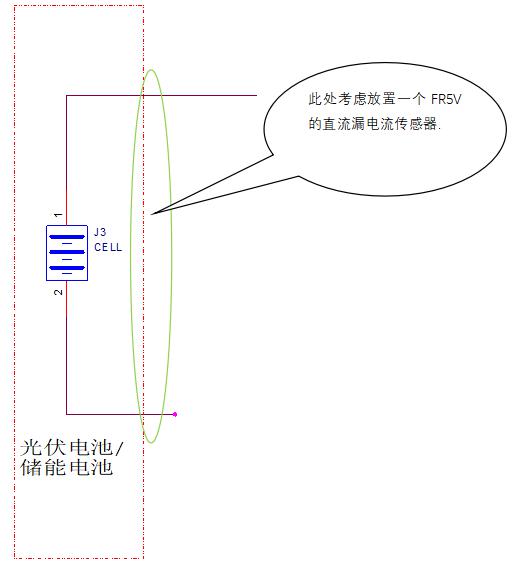

1. 直流输入环节:

单块光伏电池PV发出的直流电,通过窜、并联,电压抬升到600V/1500V。安规等角度出发考虑,通常需要考虑光伏电池PV的漏电流监测。

![]()

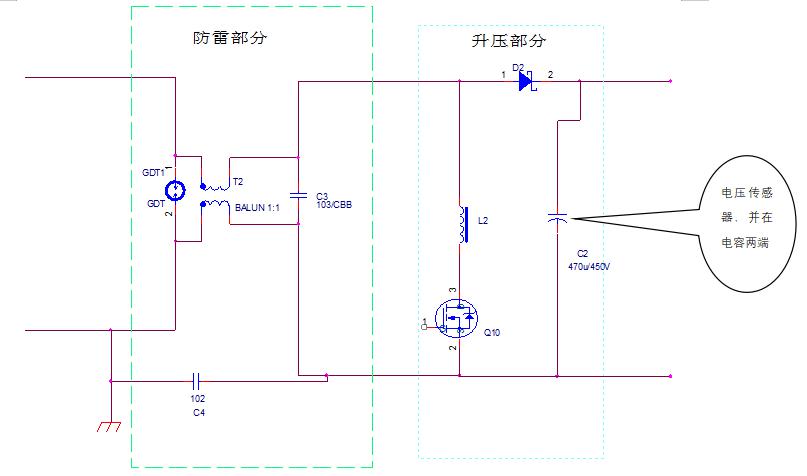

2. DC/DC升压和防雷环节:

DC/DC升压环节通常会靠一个完整的电路实现,一般不需要刻意关注该电压,但为了满足MPPT(最大功率追踪);在DC/DC的输入级一般要考虑加一个电压传感器。组串式因其电压约为600V,所以选用VN1A-1M-P01的器件即可,该器件最大检测到1100V的电压;

集中式因其电压高达1500V,VN1V-1M-P01就不合适,可以选用VN3A 2000 M15

输入级通常还要做防雷和浪涌保护,以防止后端元件损坏,导致设备异常,如下的电路即可满足至少抗4000V 浪涌/EFT等的测试。其电路见下:

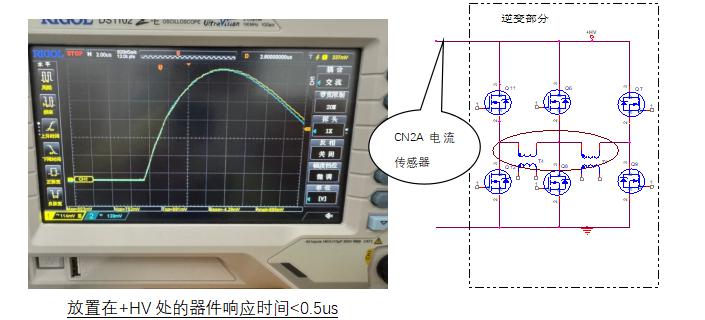

3. DC/AC逆变环节:

这个环节需要关注IGBT桥臂的控制与故障保护。尽管IGBT的di2/dt的值比较高,耐受短暂的过冲击电流能力比MOS管要强,一般短时间的过冲不容易坏,但因其价格昂贵,尤其是大功率的器件。需要为了保护功率管不被损坏,或者,为了保护因功率管的损坏后,上下桥臂的直通而引起烧毁甚至电器起火等事件,有必要在+HV总线上放置一个高精度,响应时间快的闭环霍尔电流传感器,例如CN2A系列,其响应时间<0.5us,精度,约为0.2%;

放置在+HV处的器件响应时间<0.5us

此高精度闭环霍尔传感器放置在此处,起两个主要的作用:1)检测总输出电流,可以用于计算和显示总输出功率;2)起到类似保险管一样的保护作用;一旦某个桥臂的MOS/IGBT损坏,势必会导致+HV与地直通,从而引起短路,此类故障会被迅速的检测出来;

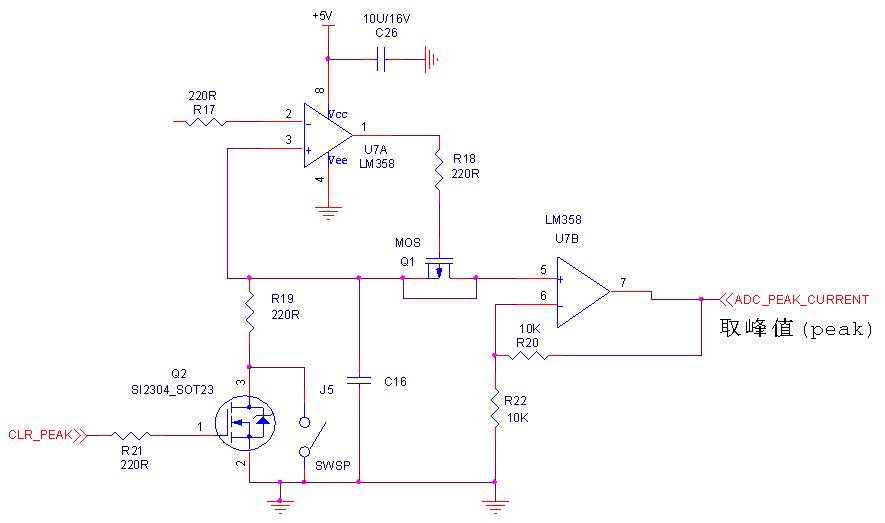

虽然闭环的电流传感器的响应时间<0.5us,但是,考虑到逆变器输出的波形数据是由程序所产生,这导致了程序量比较大,CPU未必能迅速的匹配此0.5us的响应时间。提升CPU的主频是一个好的方法,但最好还是再最追加一个最大值检测电路,该模拟量值通过一个窗口比较器的方式来转成高、低(H/L)电平的数字信号,低电平正常,高电平故障。最后送入到CPU的中断口,达到程序的快速响应,迅速切断IGBT的输出,起到保护目的;

考虑到硬件电路的响应速度会远高于程序的运行和判断,那么这个保护信号,也可以是引入到MOS/IGBT的驱动IC的使能端,这样可以比程序更快速的做关断。

4. 交流输出环节:同步并网与电能质量

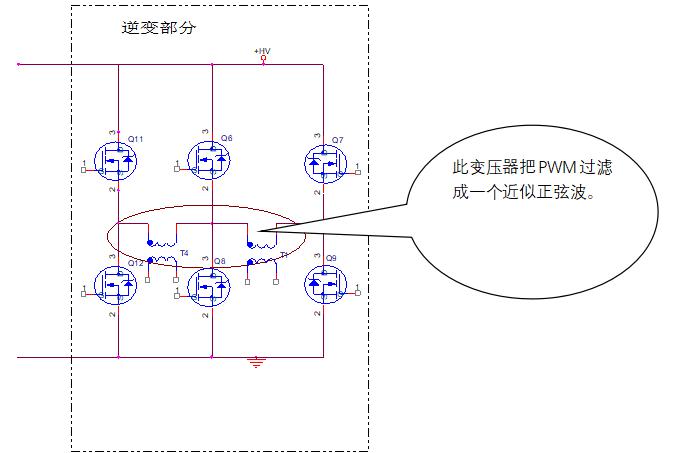

逆变器的负载,如果是电机类负载,一般直接接到输出端即可;但若是并网输电和供给其它的电器设备、电源等等,还需要增加一个电感,把PWM过滤成一个正弦波,提高输电电能质量。如认为有需要,也可以在此处放置一个电压传感器,放置在变压器的前级。

三、特定环境下的应用挑战与应对策略

极寒环境(-40℃以下)

尽量选用高精度、低温漂闭环霍尔器件,器件的温漂<50ppm/℃,可以有效的规避温度漂移所导致的一些误保护。更可靠的做法是引入BMS系统中所常用的硅橡胶加热膜/PTC加热器,程序作为主控,控制加热膜的启动、停止,由机械温控器作为二级保护,可有效的提高整个逆变器件全温度环境下的运行可靠性。

封装:器件通常采用满足IP67要求的结构设计,以更好的适应绝缘耐压要求

大电流应用场景

PCB的铜厚度,通常为1oz,2oz,5oz等等;显然的,为了流过大电流,需要更大铜截面积,那要么加宽走线,要么加厚铜层厚度。或者同时加宽线宽,加厚铜层。即使是如此处理了,不单是大幅增加成本,且仅靠PCB的走线去走高达100A的电流也是难以满足可靠性要求:铜层所产生的热量,在PCB阻焊层的包裹下,是无法散出热量;

在此情况下,可以采用考虑穿线方式的霍尔电流传感器,最多10mm2的铜线/铜排,就能轻松的流过100A,在PCB板上只需要开相应的通孔焊盘即可。这是一个低成本的方案。

更高隔离耐压:器件原副边的爬电距离设计,已经考虑了支持1500V以上系统的要求,可以直接用;

结语

电压、电流传感器在光伏逆变器中已从基础测量元件,逐步演变成为提供系统安全与效率的核心保障部件。随着光伏电池PV电压从600V上升到1500V,再向上到2000V、开关频率的不断提升,势必推动传感器不断的向更高精度、更短响应时间、智能化方向演进。反过来,也进一步推动了光伏逆变系统向更可靠、更短的维护时间方向发展。

样品及样本

邮箱:info@chipsense.net

电话: 13302876826

Copyright © 2025,www.chipsensor.cn,All rights reserved 津ICP备2022001441号

了解更多资讯